液體飲料無菌灌裝技術發展趨勢

發布時間:

2023-02-22

來源:

液體飲料無菌灌裝技術發展趨勢

佟臻,高彥祥*

(中國農業大學食品科學與營養工程學院,中國輕工業健康飲品重點實驗室 )

摘要:近年來,消費者對于減糖、無糖、無酒精飲料等健康飲料的廣泛需求以及市場對于綠色、環保、循環經濟重要性的認識提高,推動了飲料市場的轉型及穩健發展,液體飲料的無菌灌裝技術也隨之不斷進步,再生塑料、植物基包裝等新型包裝,脈沖強光、電子束等新型滅菌技術以及自動化智能化無菌灌裝設備開始應用于飲料的無菌灌裝。本文對近年來液體飲料無菌灌裝所用的包裝材料、包裝材料滅菌技術以及無菌灌裝工藝設備進行綜述,并對無菌灌裝技術的發展現狀和趨勢進行總結與展望,以期為液體飲料無菌灌裝技術的進一步發展提供理論基礎。

關鍵詞:液體飲料,無菌灌裝,包裝材料,滅菌技術,無菌灌裝設備

Advanced Progress of Aseptic Filling Technology for Liquid Drinks

TONG Zhen,GAO Yanxiang *

(Key Laboratory of Healthy Beverages, China Light Industry, College ofFood Science and Nutritional Engineering, ChinaAgricultural University, Beijing 100083, China)Abstract:In recent years, the extensive demand of consumers for health drinks such as sugar-reducing, sugar-free and alcohol-free drinks and the improvement of market awareness of the importance of green, environmental protection and circular economy have promoted the transformation and steady development of the beverage market. The aseptic filling technology of liquid drinks has also been continuously improved, including new packaging materials such as recycled plastics and plant-based packaging, new sterilization technology such as pulsed light and electron beam as well as automatic intelligent aseptic filling equipment. The packaging materials, packaging material sterilization technology and equipment used in aseptic filling of liquid drinks in recent years are reviewed in this paper, the development status and trend of aseptic filling technology are also summarized and prospected, in order to provide theoretical basis for further development of aseptic filling technology of liquid drinks.Key words:liquid drink;aseptic filling;packaging material;sterilization technology;aseptic filling equipment

飲料是一種受眾廣泛、市場廣闊的消費品,飲料工業是社會高度關注的食品產業之一。隨著消費者對于飲料“自然、健康”需求的愈發強烈,碳酸飲料、 高糖果汁茶飲等品類在市場上已經面臨衰退,而各種減糖、無糖、無酒精飲料等新飲料品類則備受消費者歡迎,且增長勢頭強勁[ 1]。消費者對于飲料的廣泛需求也刺激了無菌灌裝行業的迅速發展。近年來,無菌包裝產量高速增長,發達國家的無菌包裝已占整個飲料包裝的65%以上,我國為全球第二大無菌包裝市場,也是無菌包裝增長速度最快的市場[ 1] 。2019年我國規模以上無菌包裝企業( 年主營業務收入2000萬元及以上全部工業法人企業)為7916家,較2018年增加86家,累計營業收入 10032.53億元,同比增長1.06%,累計實現利潤總額 526.76億元,同比增長4.28%[2]。

液體飲料的無菌灌裝是指在無菌環境下用無菌機械裝置將液體飲料灌裝到無菌或預滅菌包裝中,然后以無菌方式封合包裝。這種無菌加工的產品相比于其他產品而言具有其獨特的優勢。相比于熱灌裝工藝的灌裝溫度高(>85 ℃)、產品品質差,巴氏滅菌工藝的保質期短且需低溫貯藏、冷鏈運輸等缺點[3],無菌加工采用超高溫瞬時滅菌后常溫灌裝,產品品質與風味幾乎不受影響,產品可常溫貯藏與運輸,保質期可達6~12個月[4]。

無菌灌裝技術的發展距今已有80年的歷史.1917年,美國Dunkly獲得了一項關于飽和蒸汽對罐頭瓶和罐頭蓋的滅菌和無菌灌裝專利;20世紀40年代初,美國 Martin開發了Dole-Martin無菌灌裝系統,這一系統至今仍在沿用;1962年,瑞士AlpuraAG公司以紙鋁塑復合材料為基礎生產了牛奶的無菌灌裝設備;隨后,瑞典Tetra Pak公司以此為基礎進行利樂包復合材料以及利樂包灌裝生產設備的生產與銷售,推動了無菌灌裝技術向不同產品包裝類型的擴展,是現代無菌灌裝技術發展的基石[3]。1976 年,我國廣東罐頭廠引進第一臺利樂無菌灌裝機;1990年,航天部工藝研究所成功研制出我國首款自主設計的大袋無菌灌裝系統,是我國無菌灌裝技術自主設計的開端;2001年,匯源果汁和頂新集團率先引進聚酯(PET)瓶無菌灌裝生產線,推動了我國飲料工業的發展,使我國飲料生產技術和設備進入國際先進行列[5];2005年,樂惠集團與中國農業大學合作研發了我國首條國產PET無菌灌裝生產線[6?7];2009年,我國首條稱重式無菌冷灌裝生產線投入運營[8];2014 年,克朗斯公司首次將吹瓶機與無菌灌裝系統耦聯,該吹瓶機采用氣態過氧化氫對瓶胚進行滅菌[9]。目前,過氧化氫、過氧乙酸干法滅菌技術已廣泛應用于無菌吹灌旋灌裝生產線[10? 11]。相比于化學殺菌,電子束等物理殺菌技術近年來開始應用于無菌灌裝生產線中瓶胚的殺菌,這種殺菌技術既節能減排又無化學品殘留,可以滿足無菌灌裝行業經濟環保安全的迫切需求[ 12]。

本文對近年來液體飲料無菌灌裝所用的包裝材料、包裝材料滅菌技術以及無菌灌裝設備進行綜述,并對無菌灌裝技術的發展現狀和發展趨勢進行總結與展望,以期為無菌灌裝技術的進一步發展提供理論基礎。

1 無菌灌裝包裝材料

目前,飲料市場中,金屬包裝、塑料包裝以及紙鋁塑復合材料包裝占據了飲料包裝市場的主要地位。液體飲料的金屬包裝分為兩片罐和三片罐,兩片罐包括鋁制兩片罐和鋼制兩片罐,整個包裝罐由罐身和罐蓋組成,故稱兩片罐。兩片罐多用于碳酸飲料

包裝;而三片罐以鍍錫薄鋼板(馬口鐵)為主,包裝罐由罐身、罐底和罐蓋組成,多用于不含氣的飲料包裝[ 13]。

液體飲料常用塑料包裝材質包括聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)和 PET.PET可進一步分為低密度聚乙烯(LDPE)、中密度聚乙烯(MDPE)和高密度聚乙烯(LDPE)三種,PE具有良好的熱封性,可適用于各種飲料[ 14] 。PP是一種無毒無味、化學性質穩定且具有良好耐熱性的高分子材料,但其較差的透光性以及剛韌平衡性限制了其在液體飲料包裝中的應用。透明成核劑的應用使得所制備出的高透明PP瓶在具有普通PP制品優點的同時還具有高透光率、高熱變形溫度、高拉伸強度、成本低等優勢,可廣泛應用于需要高溫灌裝的各種飲料[ 15] 。PVC具有透明度高可塑性良好、耐酸堿等優點[ 16],其大致可分為硬制品、軟制品和糊狀制品三類[ 17],以注拉 吹法生產的 PVC 瓶瓶壁均勻,可灌裝各種含氣飲料[ 18]。

PET是一種結晶性好、無色無味、具有良好透明度的高分子材料,采用兩步吹塑法生產的PET瓶,能充分發揮PET高透明度和玻璃狀外觀的特性,是代替玻璃瓶最理想的塑料瓶[ 19] 。PET瓶占據了液體飲料包裝67%的市場份額,遠超其他所有材料[20]。近年來,基于對綠色環保的需求,LoopIndustries 研發出LoopPET,實現了塑料生產向可循環經濟模式轉型,利用廢棄塑料制備新型再生塑料,這種再生塑料聚酯(PET)純度極高,質量媲美初生塑料,完全符合FDA食品接觸用途包裝的要求.2018年,可口可樂、百事、達能、歐萊雅相繼與 Loop Industries 達成 合作關系,將在其包裝中采用再生塑料包裝[21]。

紙鋁塑復合包裝是目前全球普及率最高的乳品包裝之一,利樂包和康美包是目前應用最為廣泛的紙鋁塑復合包裝。利樂包由瑞典Tetra Pak公司發明并持有專利,利樂包裝包括利樂枕、利樂磚、利樂鉆、利樂旋、利樂晶、利樂威、利樂冠、利樂皇等形態[22],其中利樂枕、利樂威成本較低,適用于中低端產品,利樂磚、利樂晶、利樂旋由于生產和灌裝過程中涉及壓型和折疊,工藝更為復雜,因而成本更高,適用于中高端產品;利樂鉆是 Tetra Pak公司的高端包裝產品,光明莫斯利安、蒙牛純甄等常溫酸奶是該包裝的典型代表,這款包裝近年來也開始應用于礦泉水的無菌包裝[23]。利樂皇植物基包裝是TetraPak研發的首款完全可再生包裝,其原料完全來源于甘蔗[24]。康美包隸屬于瑞士SIG集團,相比于利樂包裝的在線先殺菌后成型工藝,康美包采用預制成型后,在線滅菌后灌裝,因而可以實現一種灌裝機灌裝兩種包型產品,即既可灌裝康美磚型包又可灌裝康美多角包,只要兩種包形具有相同的底部面積即可實現[25] 。SIGNATUREPACK100是SIG研發的 100% 基于植物的可再生材料制成的無菌紙盒包裝材料,是一種專為牛奶設計的無鋁包裝。對于對光和氧氣更敏感的液體飲料,SIG提供了SIGNATURE PACK Full Barrier,相比于PACK100,其包含非常薄的鋁層[26]。康美包裝采用膠印工藝,相比于利樂包裝采用的柔印工藝,康美包包裝表面的印刷質量和印刷工藝靈活度更好,手感也更加挺括,但質感略薄,利樂包裝則較硬,質感較厚[27]。除此之外,液體飲料常用的包裝還包括百利包、愛殼包、屋頂包等。百利包是法國百利公司的一款無菌包裝,主要材質為多層復合PE,有黑膜層可隔絕光照外線,避免對產品產生影響,高端產品有鋁膜層,常用于乳品和植物蛋白類飲料[28]。愛殼包是瑞典 Ecolean 公司的專利包裝,其由PE和碳酸鈣組成,碳酸鈣的加入使 PE 比其他單純聚烯烴類材 質包裝更易降解,因而也更加環保[29]。

隨著液體飲料市場的迅速發展,液體飲料包裝 在未來的演變需要包裝生產商和飲料品牌的共同探 索與思考[30] 。2020年于上海召開的IPIF國際包裝創新大會為液體飲料包裝的發展提供了一些新思路[31?32]:實現包裝可回收、可循環;減少原生塑料的 使用,提高再生聚酯(rPET)等循環塑料在飲料行業中的利用率;推進聚乳酸( PLA)、聚羥基脂肪酸酯(PHA )等生物可降解材料在飲料包裝中的應用;推進交互式智能標簽、智能包裝在飲料行業的應用。SIG集團分享了關于飲料行業未來包裝的看法:個性化和保護性在飲料包裝中的重要性,交互技術使飲料包裝更加智能化;納米技術在保護屏障、檢測成分含量等方面的潛在應用[33]。

2 無菌灌裝包裝材料滅菌技術

2.1 不同滅菌技術對包裝材料滅菌效果的影響

2.1.1 傳統滅菌技術對包裝材料滅菌效果的影響一般來說,無菌灌裝包裝材料傳統的滅菌技術包括熱處理(飽和蒸汽滅菌、過熱蒸汽滅菌、干熱空氣滅 菌)、化學處理(過氧化氫滅菌、過氧乙酸滅菌)、輻照處理(紫外輻照、紅外輻照、電離輻照)等[34]。

SCARAMUZZA 等[35]探究了過氧乙酸(PAA)對鋁、馬口鐵和 PET 上球毛殼菌、芽孢桿菌、平冢曲霉的滅菌效果。結果顯示,相比于對照組,PAA對于接種到鋁、馬口鐵和PET上的球毛殼菌、芽孢桿菌、平冢曲霉滅菌效果更強,其中,接種到馬口鐵上的滅菌效果最強。SCARAMUZZA等[36]還探究了不同溫度液體過氧化氫對條狀鋁、錫、HDPE、PET上的各種霉菌的滅活效果。結果顯示,在所有材料和所有測試溫度下,芽孢桿菌對于過氧化氫的耐受性更強,其次是平冢曲霉、球殼擬桿菌和巴西曲霉.對于芽孢桿菌,塑料材料在50和53 ℃的熱死亡率( DT )高 于金屬材料,而在57℃和60℃下D50值相似。而對于平冢曲霉,鋁和HDPE在50℃的 D50高于錫和PET上的 D50。可以看出不同化學滅菌劑對于不同包裝材料的滅菌效果不同,因而采用單一的化學處理對不同包裝材料進行滅菌較為局限,無法實現高效滅菌。ZHAO 等[37]探究了氣態環氧乙烷(EtO)、飽和蒸汽(SS)對 PLA、聚己二酸對苯二甲酸丁二酯(PBAT)及其混合物的滅菌效果。結果顯示,SS處理會導致PLA樣品結晶,樣品出現收縮且外觀由透明變為不透明,EtO處理會導致PLA樣品出現收縮現象,說明單一的熱處理和化學處理都無法良好的適用于不同包裝材料的滅菌。近年來,研究人員開始對傳統化學滅菌技術進行革新,SIDEL[38]將氣化過氧化氫與紫外輻照耦合使用對PET瓶胚進行滅菌。結果顯示,紫外輻照會激發過氧化氫發生歧化反應產生活性氧成分,顯示出比單一滅菌更好的滅菌效果,說明將傳統的滅菌技術耦合可能會產生協同作用,進一步提高滅菌效率,這也為傳統滅菌技術的創新使用打開了新的思路和方向。

2.1.2 新型滅菌技術對包裝材料滅菌效果的影響近年來,一些新型滅菌技術逐漸出現在人們的視野,如:低溫等離子體、電介質阻擋層放電(DBD)、電子 束(EB)、脈沖強光(PL)、過氧化氫等離子體(HPGP)等。

KORDOVA等[39]研究了過氧化氫氣溶膠低溫等離子體對圓柱形聚四氟乙烯容器內部的8種微生物的滅菌效果,結果顯示,過氧化氫氣溶膠低溫等離子體處理的滅菌效率遠高于純水氣溶膠非熱等離子體和過氧化氫氣溶膠單獨處理的滅菌效率,當容器體積為0.5L時,大部分微生物在過氧化氫氣溶膠非熱等離子體處理 30 s 后被完全殺滅,所有微生物在過氧化氫氣溶膠非熱等離子體處理120s后被完全殺 滅,而單獨使用純水氣溶膠非熱等離子體和過氧化氫氣溶膠處理在120 s 后沒有觀察到明顯的滅菌效果。HUANG等[40]探究了DBD對食品包裝材料( PE、PP、PET)上大腸桿菌、金黃色葡萄球菌、鼠傷 寒沙門氏菌以及無毒李斯特菌的滅菌效果。結果顯示,微生物數量隨著輸入功率和處理時間的增加明顯減少,40W處理10min后,PE上的大腸桿菌、鼠傷 寒沙門氏菌、金黃色葡萄球菌和無毒李斯特菌分別降低了3.37、3.28、1.07和1.15log(CFU/mL),說明DBD對于革蘭氏陰性菌(大腸桿菌和鼠傷寒沙門氏菌)的滅菌效力強于革蘭氏陽性菌(金黃色葡萄球菌和無毒李斯特菌)。RINGUS等[41]探究了脈沖強光( PL)對低密度聚乙烯( LDPE)、高密度聚乙烯(HOPE)、聚乙烯層壓超金屬化聚對苯二甲酸乙二酯( MET)、聚乙烯涂層紙板(TR)和聚乙烯涂層鋁箔紙板(EP)上無毒李斯特菌的滅菌效果。結果顯示,LOPE、HOPE、MET、TR和EP上的李斯特菌減少量分別達到(7.2±0.29 )、( 7. 1±0.06 )、( 4.4±0.85 )、( 4.5±1.32)和(3.5±0.82 ) log(CFU/mL),除 MET 外,其他材料表面均未發生明顯加熱,這些結果表明PL是一種有效的食品包裝材料滅菌方法.ZHAO等[37]探究了電子束(EB)和過氧化氫等離子體(HPGP)對 PLA、PBAT及PLA/PBAT的滅菌效果。結果顯示、EB適用于所有材料的滅菌,而HPGP不適用于PBAT和PLA/PBAT的滅菌。STEPCZYNSKA等[42] 探究了低溫等離子體對于PLA上產黃青霉、枝孢 霉、煙曲霉、鐮刀菌、大腸桿菌和金黃色葡萄球菌的 滅菌效果。結果顯示,低溫等離子體對于真菌滅菌效果顯著,除煙曲霉(97.2%)外,其余真菌在低溫等離子體處理10 min 后死亡率達到100%對于細菌而言,當低溫等離子體處理時間超過5min時可實現有 效滅菌。這些實驗結果表明這些新型滅菌技術對于包裝材料具有良好的滅菌效果,可有效殺滅多種細菌和真菌,且大部分新型滅菌技術可適用于多種包裝材料。除此之外,這些物理滅菌技術低能耗、無污染、滅菌效率高、無需人工干預,是液體飲料包裝材料滅菌技術發展的另一個重要方向。

2.2 不同滅菌技術對包裝材料其他性能影響

基于鋁箔對電磁波的干擾,微波輔助熱滅菌( MATS)并不適用于鋁箔包裝,因而在MATS條件下常采用聚合物包裝[43]。然而,聚合物包裝的氧氣和水蒸氣阻隔性在熱處理過程中會降低[44]。阻隔性能的變化通常會影響貯藏期間的產品質量和產品的貨 架期[45]。PATEL等[46]評價了MATS對雙層Al2O3涂層PET材料的阻隔性能的影響。結果顯示,MATS處理后雙層Al2O3涂層PET材料仍具有優異的氧氣 和水蒸氣阻隔性;49 ℃貯藏60d后,雙層Al2O3涂層PET材料的氧氣透過率和水蒸氣透過率略有上升,但數值仍較低((0.02±0.01 )cc/m2 ·day,(0.22± 0.05 )g/m2 ·day),說明MATS處理基本不影響雙層Al2O3涂層PET材料的氧氣和水蒸氣阻隔性。

盡管輻照滅菌具有非熱滅菌、強穿透、無殘留的優點,但電離輻照引起的電離作用會導致聚合物的降解,從而使得聚合物包裝材料的抗張強度提高和機械性能下降,導致其對氧氣和水蒸氣阻隔性下降,影響其保護產品的能力[47] 。BENYATHIAR 等[48]探究了γ輻照和電子束輻射對PLA膜的影響。結果顯示,輻照會導致PLA 的分子量、結晶溫度和熔融溫度下降,多分散指數增加,輻照對PLA膜的顏色沒有影響,輻照導致 PLA 的表面張力、拉伸強度、斷裂伸 長率和彈性模量降低,水蒸氣和二氧化碳透過率降低,而對氧氣透過率沒有影響,說明γ輻照和電子束輻射對PLA膜的物理性能產生明顯影響。

3 無菌灌裝工藝與設備

3.1無菌灌裝工藝

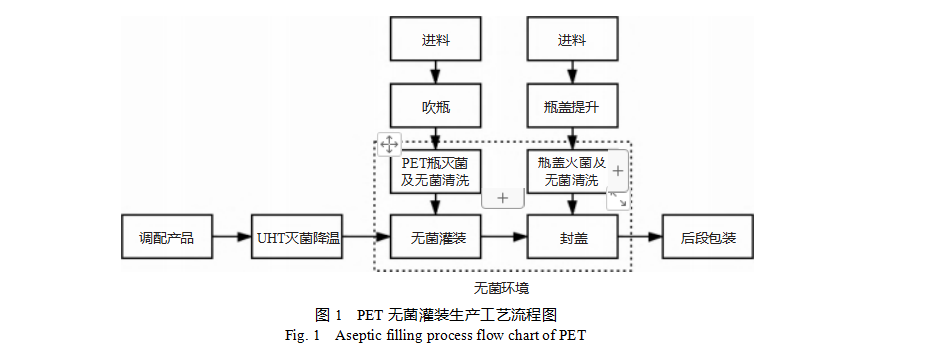

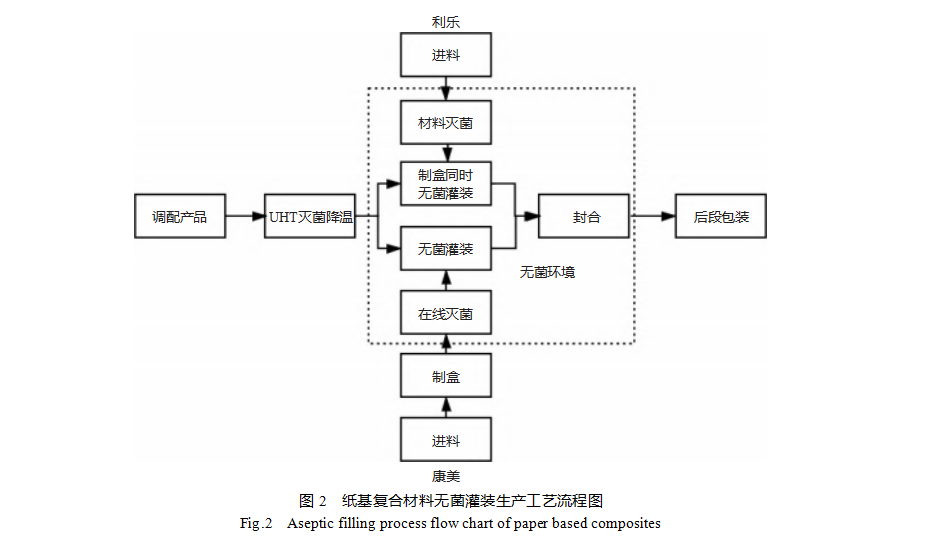

無菌罐裝工藝是將產品與包裝材料分別進行滅菌處理后進入無菌區進行灌裝與密封。在 PET無菌灌裝工藝中,首先對液體食品進行超高溫瞬時滅菌,然后快速降溫至室溫(25 ℃),進入無菌罐中緩存,其次用化學消毒劑對瓶子及瓶蓋進行滅菌,然后在無菌 環境下進行灌裝封蓋,完全密封后進行后續包裝[49]。對于紙基復合材料的無菌灌裝工藝而言,康美包的無菌灌裝工藝與PET的無菌灌裝工藝較為相似,其先將包裝材料預制成型,而后進行滅菌及灌裝[50];而利樂包的無菌灌裝工藝則為先對包裝材料進行滅菌,而后成型灌裝[51] 。PET瓶和紙基復合材料的無菌灌裝工藝見圖1和圖2 。2021年1月我國發布了PET瓶和紙基復合材料的無菌灌裝生產線無菌驗證規范[52?53],規范中對前期工作、潔凈室、包裝材料、無菌線設備以及驗證方法做出了明確規定。對比兩份文件,紙基復合材料的無菌罐裝生產線對于潔凈室的要求更高,額外規定潔凈室的空氣沉降菌落試驗計數應不大于30 個。而在包裝材料方面,PET規范中規定空瓶和 瓶蓋滅菌前原始菌落數應不大于 5 CFU/瓶(蓋),且灌裝的微生物驗證測試中產品染菌率應不大于萬分之一;而卷筒或紙板形式的紙基復合材料滅菌前與食品接觸表面的菌落總數應不大于 20 CFU/cm2,且并未對產品染菌率進行明確規定。除此之外,滅菌后過氧乙酸或過氧化氫殘留測定中選定的PET空瓶數量由沖瓶頭決定,每個沖瓶頭取三個;而紙基復合材料為任意選取20個容器或剪取與包裝容器展開后近似大小的面積20塊。在原始菌落測試試驗中,PET規范額外增加了旋蓋后空瓶微生物驗證測試以及旋 蓋空瓶商業無菌檢驗。

3.2 無菌灌裝設備

自20世紀50年代第一個高效微粒空氣(HEPA)過濾無塵室出現以來,無菌灌裝設備就成為無菌加工的關鍵。相比于手工灌裝,無菌灌裝設備的出現提高了生產效率,規范了生產工藝。多年來,隨著無菌灌裝設備的不斷改進和創新,無菌灌裝設備的性能也不斷提高。

陳國棟[54]開發了一種新型全自動無菌灌裝設備,該設備可以固定灌裝瓶,防止旋轉時灌裝瓶因為毛刷轉動,灌裝瓶傾倒;當輸送帶表面有水時,氣壓缸可以伸出吸水棉包裹灌裝瓶,從而可在移動過程中吸收輸送帶表面的水,保證輸送帶清潔。冉揚[55]提供了一種帶有出口冷卻功能的全自動果汁灌裝設備,該設備可通過各裝置相互配合,在對果汁進行無菌消毒處理后,對果汁進行快速冷卻,避免高溫果汁直接灌裝降低果汁的質量,實現果汁品質的提高。鐘少玲[56]開發了一種新型無菌灌裝設備,該設備采用封閉式灌裝箱結構,在對食品進行無菌灌裝的過程中,能保持灌裝設備內部處于無菌狀態,保障了灌裝過程的安全性;且該設備設置有多個灌裝管,可一次對多個產品進行灌裝處理,可提高無菌灌裝設備的工作效率。徐勁松[57]提供了一種果蔬汁生產用無菌灌裝設備,該設備通過設置循環通路實現了對輸送管道的滅菌,防止管道滋生細菌,該設備還配備有細菌過濾網,保證設備內部始終保持無菌環境。李文濤[58]提供了一種飲料無菌快速灌裝設備,解決了無菌灌裝設備不能快速灌裝以及無菌灌裝設備無法自動旋蓋密封的問題。羅邦毅等[59]研發了一種全新灌裝閥,這種灌裝閥滿足無菌衛生要求,且可控制灌裝液柱和收液,防止滴漏。吳催農等[60]提供了一種限流灌裝閥,實現流速控制,減少了流道內氣泡的產生,避免了流體在流出分流道時出現飛濺的現象。李水波等[61]通過電氣程序控制,控制灌裝桶內壓力,實現液位精準控制。李文濤[62]研制出了PET 瓶封蓋液位噴碼檢測設備,該設備采用雙相機多路光源,可多角度成像,采用深度學習與傳統特征提取相結合,可靠性高,可快速適應多種瓶型,且可實現無蓋、高蓋、歪蓋、斷橋、環缺陷、噴碼、液位等多種類型缺陷的自動檢測。呂桂善等[63]研發了瓶胚靜電除塵及滅菌設備,解決原有設備效果差、易卡瓶和耗氣量高等問題,進一步提高了瓶坯除塵設備的速度、效果、能耗以及穩定性 等方面。

西格蒙德等[64]研發了一種監測容器清潔機運行的方法,該方法可以可靠地監測環境數據和運行數據,避免容器清洗機運行中的錯誤評估,保存容器清洗機運行的完整信息。施泰納等[65]提供了一種將產品液體引入到飲料生產設施的脫氣容器中的入口閥的方法,該方法可以抑制過早釋放氣體和起泡的產生,并相對溫和且有效地對諸如果汁等的產品液體進行脫氣。齊格勒等[66]提供了一種將液態產品灌裝到容器中的填充機以及檢查填充機上的填充過程和/或CIP流程的方法,該方法可以測量通過單個填充器的瞬時實際流量以及各個灌裝過程和/或CIP流程中流過單個填充器的產品或清潔劑或消毒劑的總量,從而及時發現并終止由于瓶子破損而導致的不規則的填充過程,將由于容器破損而造成的產品損失降至最低程度。梅林格等[67]研發了一種容器抓取和運輸設備,該設備可實現在旋轉式飲料灌裝設備中側向抓取和保持設備。法瓦[68]研發了一種容器封閉件供給裝置和具有容器封閉件供給裝置的加蓋設備,該設備可在不降低生產效率的情況下,以便利的方式控制容器是否滅菌。科拉迪尼等[69]研發了一種新型貼標機,該設備具有較高的靈活性,可以自動控制和調節產品和標簽的間距,并對缺少產品和標簽的情況實時調整,使得貼標的整體效率得到提高。

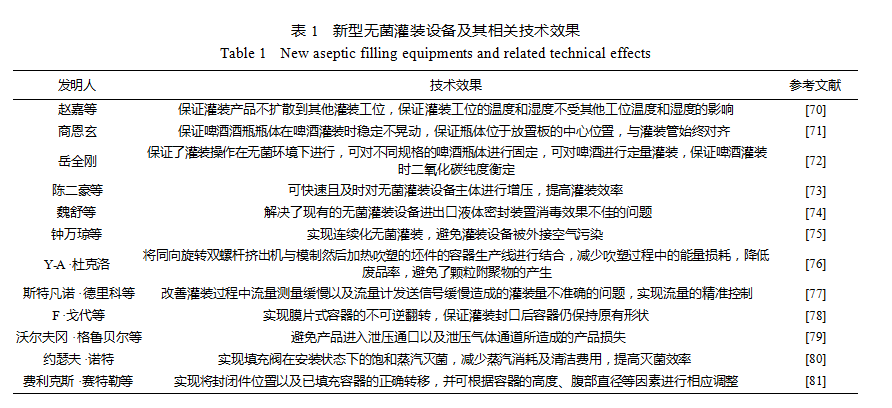

這些無菌灌裝相關設備的研發案例說明無菌灌裝相關設備的研發不斷趨向于自動化、智能化、可追溯,不斷減少無菌灌裝過程中人工占比,從而減少人工使用對設備和無菌環境的污染,從而進一步提高生產效率及產能。表1對國內外其他新型無菌灌裝相關設備進行補充。

4 總結與展望

近年來,液體飲料無菌灌裝技術快速發展,取得了突破性成果。在包裝材料方面,實現包裝可回收、可循環,減少原生塑料的使用,提高rPET循環塑料以及植物基包裝在飲料行業中的應用;推進生物可降解材料在包裝中的利用;推進交互式智能標簽、智能包裝在飲料行業的應用。近年來,生物基包裝材料的研究十分火熱,其不僅能夠對食品產生很好的保鮮作用,而且其中添加的功能成分還可以進一步抑制食品內微生物的生長,延長食品貨架期,綠色天然,節能環保,然而目前仍未應用于工業生產,仍需要研究人員的不斷探索。在包裝材料的滅菌技術中,一方面對傳統化學滅菌技術進行革新,將化學滅菌劑與低溫等離子體耦合應用,提高了滅菌效率;另一方面采用新型物理滅菌技術,如電子束、脈沖強光等,這些物理滅菌技術低能耗、無污染、滅菌效率高、無需人工干預,是液體飲料包裝材料滅菌技術發展的重要方向。然而,目前工業應用中仍以傳統化學滅菌技術為主要手段,這些新興的物理滅菌技術以及將傳統化學滅菌技術與其他滅菌技術耦合等方式仍僅局限于實驗室內,未得到廣泛應用,需要長時間的普及和推廣。而對于無菌灌裝設備而言,無菌灌裝相關設備的研發不斷趨向于自動化、智能化、可追溯,從而減少無菌灌裝過程中的人工使用,減少其對設備和無菌環境的污染,發展自動化智能化集成的互聯工廠。隨著市場對循環經濟、可持續發展以及高效智能灌裝系統的高度需求,無菌灌裝技術尚有廣闊的發展空間,需要整個行業的深入探索和不斷研究,從而實現液體飲料無菌灌裝的不斷創新與超越。

上一頁

上一頁